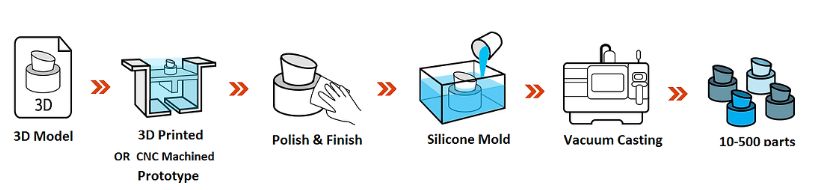

Pengecoran vakum, juga dikenal sebagai cetakan silikon atau pengecoran poliuretan, adalah proses manufaktur yang digunakan untuk membuat banyak salinan prototipe atau bagian.Ini biasanya digunakan di bidang pembuatan prototipe cepat dan produksi volume rendah.

Apa saja langkah-langkah proses pengecoran vakum?

①Pembuatan Model Utama: Model master pertama kali diproduksi menggunakan pencetakan 3D, permesinan CNC, atau metode lain yang sesuai.Model master mewakili bentuk, wujud, dan detail yang diinginkan dari bagian akhir atau produk.

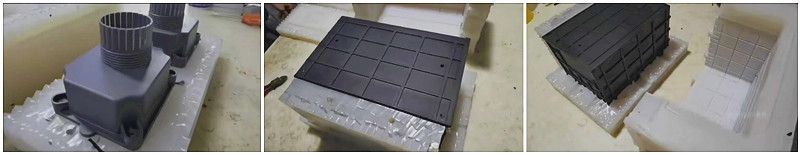

②Persiapan Cetakan: Cetakan silikon dibuat dari model utama.Model master ditempatkan dalam wadah, dan silikon cair dituangkan di atasnya, menutupi model sepenuhnya.Silikon kemudian dibiarkan mengeras, membentuk cetakan yang fleksibel dan tahan lama.

③Perakitan Cetakan: Setelah cetakan silikon mengeras, cetakan tersebut dipotong menjadi dua, menciptakan rongga cetakan.Bagian tersebut kemudian dipasang kembali menggunakan fitur penyelarasan untuk memastikan keselarasan yang tepat selama pengecoran.

④Pengecoran Bahan: Bahan pengecoran yang diinginkan, biasanya resin poliuretan, disiapkan.Cetakan dipanaskan terlebih dahulu sampai suhu tertentu dan ditempatkan dalam ruang vakum.Ruang vakum ditutup, dan vakum diterapkan untuk menghilangkan udara atau gas yang terperangkap dari cetakan.

⑤Penuangan dan Pengawetan: Bahan pengecoran yang telah disiapkan dituangkan ke dalam rongga cetakan melalui lubang kecil atau sariawan.Tekanan vakum membantu menarik material ke dalam cetakan, memastikan pengisian yang tepat dan meminimalkan gelembung udara.Cetakan kemudian dibiarkan tidak terganggu agar bahannya mengeras dan mengeras.

⑥ Pelepasan dan Penyelesaian Cetakan: Setelah bahan pengecoran benar-benar kering, cetakan dibuka, dan bagian replikanya dilepas.Bahan berlebih atau lampu kilat apa pun dipangkas dan dihilangkan.Bagian tersebut mungkin menjalani langkah pasca-pemrosesan tambahan, seperti pengamplasan, pengecatan, atau penyelesaian permukaan, untuk mencapai estetika dan fungsionalitas yang diinginkan.

Lihat Apa yang Membuat Pengecoran Vakum Begitu Populer

Efektivitas biaya: Ini menghilangkan kebutuhan akan perkakas yang mahal, seperti cetakan injeksi, yang dapat mengurangi biaya di muka secara signifikan.

Kecepatan dan Waktu Pimpin:Siklus produksi lebih pendek karena tidak diperlukan perkakas yang rumit atau pengaturan yang ekstensif.

Kecepatan dan Waktu Pimpin: Pengecoran vakum memberikan waktu penyelesaian yang relatif cepat dibandingkan dengan proses manufaktur tradisional.

Permukaan Akhir dan Estetika: Pengecoran vakum dapat menghasilkan permukaan akhir berkualitas tinggi, mereplikasi tampilan dan tekstur produk akhir yang diinginkan.Ini menghasilkan komponen dengan permukaan halus, sehingga mengurangi kebutuhan pasca-pemrosesan atau penyelesaian akhir yang ekstensif.

Bagaimana memilih proses pengecoran vakum sesuai dengan situasi aktual?

Memilih proses pengecoran vakum yang tepat untuk situasi spesifik Anda melibatkan pertimbangan beberapa faktor.Berikut beberapa pertimbangan utama untuk membantu memandu keputusan Anda:

Persyaratan Material: Mulailah dengan mengidentifikasi sifat material yang diperlukan untuk prototipe atau produk Anda.Pertimbangkan faktor-faktor seperti kekerasan, fleksibilitas, transparansi, dan ketahanan panas.Pengecoran vakum mendukung berbagai bahan pengecoran, termasuk poliuretan (kaku dan fleksibel), karet silikon, dan resin bening.Pilih proses pengecoran vakum yang dapat mengakomodasi pilihan material yang diinginkan.

Kuantitas dan Volume Produksi: Tentukan jumlah suku cadang yang perlu Anda produksi.Pengecoran vakum sangat cocok untuk volume produksi rendah hingga menengah.Jika Anda memerlukan prototipe dalam jumlah kecil atau produksi terbatas, pengecoran vakum dapat menjadi solusi hemat biaya dibandingkan dengan metode manufaktur lain seperti pencetakan injeksi.

Replikasi Detail dan Permukaan Akhir: Menilai tingkat replikasi detail dan penyelesaian permukaan yang diperlukan untuk komponen Anda.Pengecoran vakum dikenal karena kemampuannya mereproduksi detail, tekstur, dan potongan yang rumit secara akurat.Jika desain Anda mencakup fitur bagus atau geometri kompleks, pengecoran vakum dapat menghasilkan replika dengan ketelitian tinggi.Pertimbangkan opsi penyelesaian permukaan yang tersedia dengan berbagai proses pengecoran vakum untuk memastikannya memenuhi kebutuhan Anda.

Kendala waktu: Evaluasi jadwal proyek Anda dan persyaratan penyelesaiannya.Pengecoran vakum biasanya menawarkan waktu tunggu yang lebih cepat dibandingkan dengan proses manufaktur tradisional.Pertimbangkan waktu yang dibutuhkan untuk pembuatan cetakan, pengecoran, dan pasca pemrosesan.Beberapa penyedia layanan mungkin menawarkan layanan yang dipercepat atau beberapa mesin pengecoran, yang dapat mengurangi waktu tunggu.Jika waktu sangat penting, pilihlah proses pengecoran vakum yang dapat memenuhi jadwal yang Anda inginkan.

Pertimbangan Biaya: Analisis batasan anggaran dan biaya Anda.Pengecoran vakum dapat menjadi solusi hemat biaya untuk produksi dan pembuatan prototipe bervolume rendah.Bandingkan biaya yang terkait dengan pembuatan cetakan, konsumsi bahan, dan pasca-pemrosesan di berbagai penyedia layanan pengecoran vakum.Pastikan untuk mempertimbangkan keseluruhan nilai dan kualitas yang diberikan oleh setiap opsi.

Persyaratan tambahan: Pertimbangkan persyaratan tambahan apa pun yang spesifik untuk proyek Anda.Misalnya, jika Anda memerlukan kemampuan cetakan berlebih atau cetakan sisipan, pastikan proses pengecoran vakum yang dipilih mendukung fitur tersebut.Pertimbangkan sertifikasi atau standar spesifik apa pun yang mungkin harus dipatuhi oleh suku cadang Anda, seperti persyaratan ISO atau FDA.

Dengan mempertimbangkan faktor-faktor ini, Anda dapat membuat keputusan mengenai proses pengecoran vakum yang paling sesuai untuk situasi spesifik Anda.Selain itu, Anda dapat berkonsultasi dengan perusahaan kami untuk layanan pengecoran vakum untuk mendapatkan wawasan dan panduan lebih lanjut.

Waktu posting: 04-Des-2023