Die casting adalah proses pengecoran logam di mana logam cair, biasanya paduan non-besi seperti aluminium, seng, atau magnesium, disuntikkan di bawah tekanan tinggi ke dalam cetakan baja yang dapat digunakan kembali, yang disebut cetakan.Cetakan dirancang untuk membentuk bentuk produk akhir yang diinginkan.

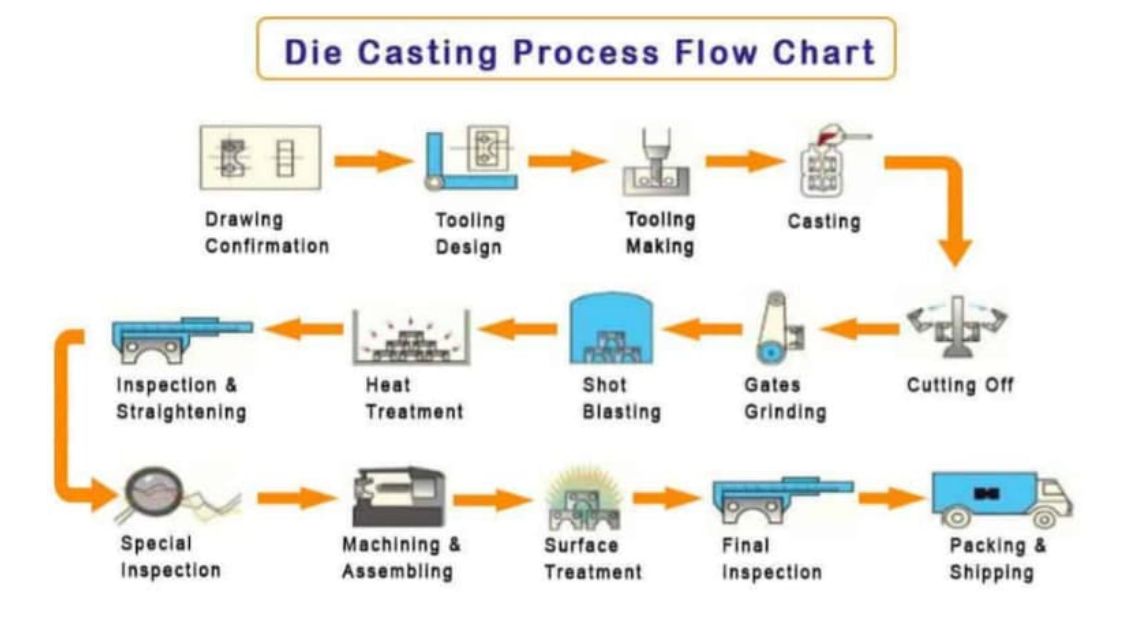

Apa saja langkah-langkah proses die casting?

①Persiapan Cetakan: Cetakan, juga dikenal sebagai cetakan, disiapkan untuk proses pengecoran.Mati terdiri dari dua bagian, setengah tetap (mati penutup) dan setengah bergerak (mati ejektor), yang menciptakan bentuk produk akhir yang diinginkan.

②Melebur Logam: Logam non-besi yang dipilih, seperti aluminium, seng, atau magnesium, dilebur dalam tungku pada suhu tinggi.Logam cair mencapai suhu yang diinginkan untuk pengecoran.

③Injeksi: Logam cair disuntikkan ke dalam cetakan dengan tekanan tinggi.Piston atau pendorong memaksa logam cair ke dalam rongga cetakan melalui sistem sariawan, pelari, dan gerbang.Tekanan membantu mengisi cetakan sepenuhnya dan memastikan bentuk yang diinginkan tercapai.

④Pemadatan: Setelah logam cair disuntikkan ke dalam cetakan, logam tersebut dengan cepat mendingin dan mengeras di dalam rongga cetakan.Proses pendinginan dikontrol secara hati-hati untuk memastikan logam mengeras secara merata dan tanpa cacat.

⑤Ejeksi: Setelah logam cukup padat dan cukup dingin, bagian cetakan dibuka, dan pengecoran, juga dikenal sebagai die casting, dikeluarkan dari rongga cetakan.Pin ejeksi atau pelat ejektor membantu mendorong hasil coran keluar dari cetakan.

⑥Pemangkasan dan Penyelesaian: Die casting yang dikeluarkan mungkin memiliki material berlebih, yang disebut flash, di sekitar tepinya.Bahan berlebih ini dipangkas untuk mencapai bentuk akhir yang diinginkan.Proses penyelesaian tambahan seperti pemesinan, pengamplasan, atau pemolesan dapat dilakukan untuk menyempurnakan permukaan dan keakuratan dimensi pengecoran.

⑦Pasca Perawatan: Tergantung pada persyaratan spesifik dan penerapan die casting, proses pasca perawatan tambahan dapat dilakukan.Ini dapat mencakup perlakuan panas, pelapisan permukaan, pengecatan, atau proses penyelesaian lain yang diperlukan untuk meningkatkan sifat atau tampilan coran.

Bagaimana memilih proses die casting sesuai dengan situasi aktual?

Pemilihan proses die casting yang sesuai bergantung pada beberapa faktor dan pertimbangan terkait dengan keadaan sebenarnya.Berikut adalah beberapa poin penting yang perlu dipertimbangkan ketika memilih proses die casting:

Bahan:Identifikasi jenis logam atau paduan yang akan digunakan untuk pengecoran.Logam yang berbeda memiliki sifat dan karakteristik yang berbeda, seperti suhu leleh, fluiditas, dan laju penyusutan.Pertimbangkan persyaratan spesifik suku cadang atau produk, seperti kekuatan, berat, ketahanan korosi, dan konduktivitas termal, dan pilih proses die casting yang sesuai untuk material yang dipilih.

Kompleksitas Bagian:Menilai kompleksitas bagian atau produk yang akan diproduksi.Tentukan apakah ia memiliki bentuk yang rumit, dinding tipis, potongan bawah, atau fitur internal yang rumit.Beberapa proses die casting, seperti die casting bertekanan tinggi (HPDC) atau die casting multi-slide, lebih cocok untuk memproduksi komponen kompleks dengan toleransi ketat, sementara proses lainnya mungkin lebih cocok untuk desain yang lebih sederhana.

Volume produksi:Pertimbangkan volume produksi yang dibutuhkan.Proses die casting dapat dikategorikan menjadi die casting bertekanan tinggi (HPDC) untuk produksi bervolume tinggi dan die casting bertekanan rendah (LPDC) atau die casting gravitasi untuk volume lebih rendah.HPDC biasanya lebih efisien dan hemat biaya untuk produksi skala besar, sedangkan LPDC dan die casting gravitasi lebih cocok untuk proses produksi skala kecil atau pembuatan prototipe.

Permukaan Akhir dan Presisi:Evaluasi penyelesaian permukaan yang diinginkan dan persyaratan akurasi dimensi bagian tersebut.Beberapa proses pengecoran mati, seperti pengecoran pemerasan atau pengecoran vakum, dapat menghasilkan penyelesaian permukaan yang lebih baik dan toleransi yang lebih ketat dibandingkan dengan pengecoran tekanan tinggi tradisional.Proses ini mungkin lebih disukai untuk komponen yang memerlukan kehalusan permukaan luar biasa atau dimensi yang presisi.

Perkakas dan Perlengkapan:Menilai ketersediaan perkakas dan perlengkapan yang dibutuhkan untuk proses die casting.Beberapa proses mungkin memerlukan mesin khusus, seperti mesin die casting bertekanan tinggi atau sistem pengecoran bertekanan rendah.Pertimbangkan biaya, waktu tunggu, dan kelayakan memperoleh atau memodifikasi alat dan perlengkapan yang diperlukan untuk proses yang dipilih.

Biaya dan Efisiensi:Evaluasi keseluruhan efektivitas biaya dan efisiensi proses die casting.Pertimbangkan faktor-faktor seperti biaya bahan, biaya perkakas, waktu siklus produksi, konsumsi energi, dan kebutuhan tenaga kerja.Bandingkan kelebihan dan keterbatasan berbagai proses untuk menentukan opsi yang paling hemat biaya untuk kebutuhan produksi tertentu.

Keahlian dan Pengalaman:Pertimbangkan keahlian dan pengalaman yang tersedia di organisasi Anda atau dari pemasok die casting.Beberapa proses mungkin memerlukan pengetahuan khusus, keterampilan, dan pengaturan peralatan.Nilai kemampuan dan pengalaman tim Anda atau calon mitra untuk memastikan keberhasilan penerapan proses die casting yang dipilih.

Dengan mempertimbangkan faktor-faktor ini secara cermat dan berkonsultasi dengan para ahli di bidangnya, Anda dapat membuat keputusan yang tepat dan memilih proses die casting yang paling tepat untuk situasi spesifik Anda.

Selamat datang di Xiamen Ruicheng, pemasok yang kuat untuk berkonsultasi, Anda akan mendapatkan saran profesional!

Waktu posting: 05-Feb-2024